三通管件的详细焊接工艺

2025-06-26 19:22:54

三通管件的详细焊接工艺

焊接是连接工业管道系统中三通接头的关键方法,特别是在高压或高温应用中。正确的焊接可机械强度、密封性和长期性。以下是对三通接头焊接过程的逐步说明:

1.材料准备

清洁:三通和连接管焊接表面的铁锈、油、油漆或任何污染物。

斜切:对于对接焊接的三通,其端部按照适用标准斜切(标准对接接头通常为37.5°)。

装配检查:对三通和管道进行干式装配,以根部间隙的对齐和正确间距(通常为1.5-3毫米,具体取决于管道厚度)。

2.焊接方法选择

常见的焊接方法包括:

SMAW(屏蔽金属电弧焊):广泛应用于碳钢和合金钢管。

GTAW(TIG焊接):薄壁不锈钢或根部焊道。

GMAW(MIG焊接):适用于清洁表面的生产。

埋弧焊(SAW):用于大直径管道的车间制造。

3.预热(如需要)

对于较厚或高合金材料,进行预热以降低开裂和氢致故障的风险。

典型的预热温度范围为100°C至300°C,具体取决于材料类型。

4.根部焊道焊接

从的根部焊道开始,以三通和管道之间的穿透和牢固融合。

GTAW因其的控制和小的飞溅而经常用于根部焊道。

5.填充和盖通行证

沿根部进行几次填充焊道,以形成焊缝。

用与管道表面略微重叠的盖孔完成,以接缝光滑、齐平。

在每道工序之间保持层间温度控制,以避免热应力。

6.焊接位置

根据管道布局,焊接可以在水平(2G)、垂直(3G)、架空(4G)或固定(5G/6G)位置进行。非水平位置需要熟练的焊工。

7.焊后热处理(PWHT)

碳钢、合金钢和厚壁型材等某些材料所需。

焊后热处理减轻了残余应力,提高了焊接区的冶金性能。

根据壁厚,通常在600-700°C下进行1-2小时。

8.检查和测试

目视检查是否有裂纹、底切、孔隙或错位。

进行无损检测(NDT),例如:

射线检测(RT):检查内部焊缝质量。

超声波检测(UT):用于检测较厚材料中的缺陷。

染色渗透检测(PT):用于检测表面裂纹。

磁粉检测(MT):用于铁磁材料的表面/次表面缺陷。

随后可进行静水压或气压测试,以防漏完整性。

9.文件

在焊接文件(WPS/PQR/WQR)中记录所有焊接参数、使用的材料、焊工资格、检验报告和测试结果。

结论焊接三通接头是一个的过程,需要适当的准备、熟练的执行和的检查。遵循既定的焊接工艺和质量控制标准,接头牢固、无泄漏,满足工业管道系统的苛刻要求。

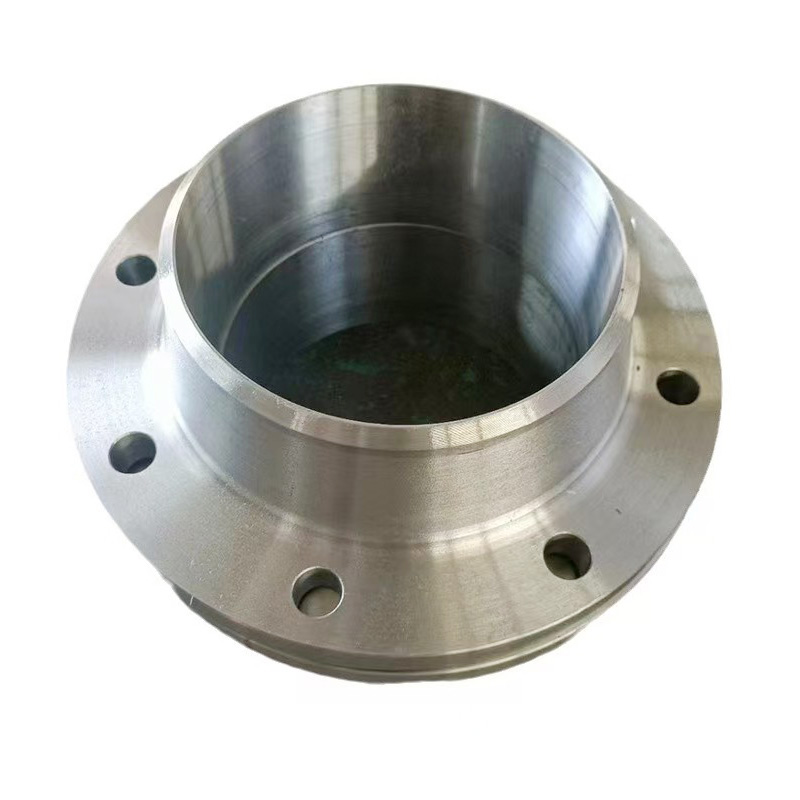

焊接颈法兰(WN法兰)是一种管道法兰,设计用于焊接到管道或配件上,...

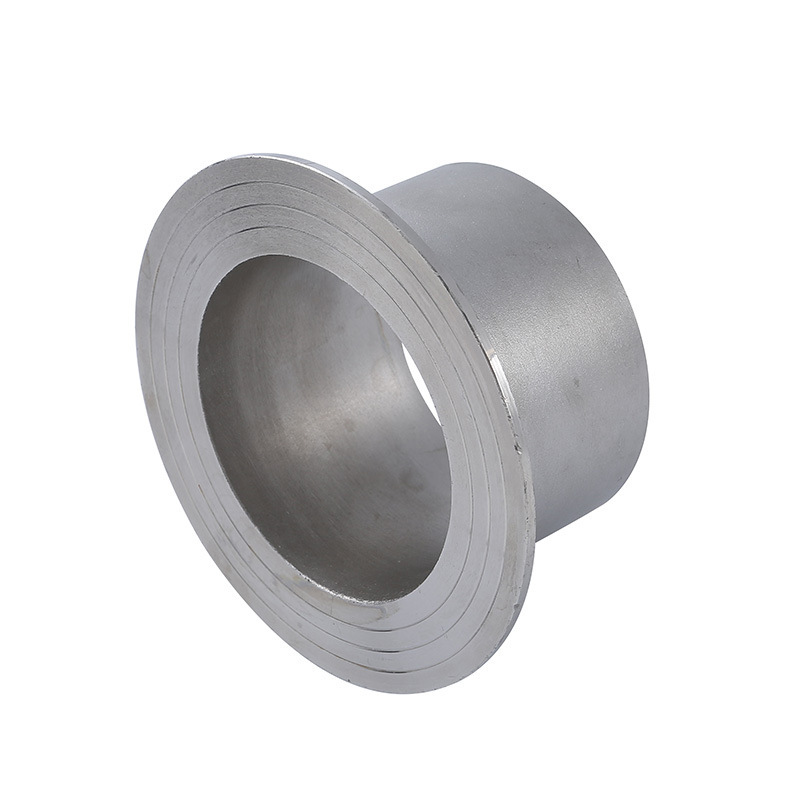

承插式管件是管道系统中的部件,旨在地连接、分支或改变管道的方向...

焊接环是管道连接或设备对接中常用的金属环部件,通过焊接连接,广...

焊接环是一种用于管道连接的管件。以下是其详细介绍:结构和特点。...